Она показывает, во сколько рублей (или другой валюте) обходится каждый киловатт-час электроэнергии, произведённый собственным генератором.

Это НЕ цена, по которой продается электричество (хотя может быть её основой), а именно затраты на его производство (себестоимость выработанной электроэнергии).

Калькулятор расчета стоимости 1 кВт*ч электроэнергии от ДГУ

Основные параметры

Номинальная мощность генератора в кВт (кВт=кВА*cos φ) согласно

техническому паспорту

Ожидаемая средняя нагрузка в кВт. Рекомендуется 70-80% от номинальной

мощности

%

Сколько часов в году планируется работа ДГУ

Капитальные затраты

Стоимость всех работ, включая СМР, ПНР, сдачу объекта в эксплуатацию и

т.д.

Эксплуатационные затраты

Указывается в технической документации, обычно 200-250 г/кВт·ч

Из выпадающего списка выберите тип наиболее часто используемого

дизельного топлива

Для удобства расчета указанный удельный расход топлива в г/кВт*ч

пересчитан в расход топлива в л/ч

Ожидаемая средняя стоимость 1 литра дизельного топлива в течение

планируемого срока службы

Стоимость дизельного топлива за весь период планируемого срока

службы

Амортизационные затраты

Справочная информация. Амортизационные затраты

в расчетах не участвуют

Расчетная сумма, которую можно получить от быстрой продажи оборудования в

конце срока службы

Годовая выработка электроэнергии:

Суммарная выработка за срок службы:

Эксплуатационные затраты:

Стоимость 1 кВт·ч электроэнергии:

Без учета капитальных вложений

СТОИМОСТЬ 1 кВт·ч электроэнергии:

За весь срок службы с учетом всех затрат

Формула расчета стоимости 1 киловатт-часа электроэнергии, выработанной ДГУ

Стоимость 1 кВт*ч = (Капитальные затраты + Эксплуатационные затраты за срок службы) / (Суммарная выработка электроэнергии за срок службы)

Теперь разложим каждую составляющую максимально подробно.

1. Расчет капитальных затрат на ДГУ

Капитальные затраты - это единовременные затраты на приобретение и ввод ДГУ в строй

|

|---|

1.1. Стоимость оборудования (ДЭС в сборе)

|

1.2. Стоимость доставки

|

1.3. Стоимость проведения всех работ "под ключ"

|

1.4. Непредвиденные затраты

|

| ИТОГО: КАПИТАЛЬНЫЕ ЗАТРАТЫ = п.1.1 + п.1.2 + п.1.3 + п.1.4. |

2. Эксплуатационные затраты: основная статья - топливо

Эксплуатационные затраты - это регулярные, повторяющиеся затраты на протяжении всей работы

электроустановки

|

|---|

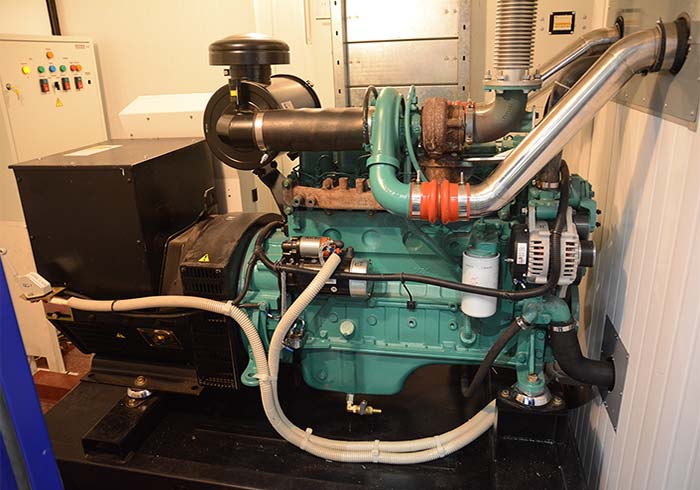

2.1. Затраты на топливо — ОСНОВНАЯ СТАТЬЯ РАСХОДОВДля расчета затрат на топливо необходимо в поле калькулятора ввести значение удельного расхода топлива в г/кВт*ч.В технической документации на двигатель дизель-генераторной установки указывается удельный расход дизельного топлива в г/кВт*ч с учетом разной нагрузки на двигатель, например, при 75% и 100% нагрузке. Для расчета нужно ввести в поле калькулятора значение удельного расхода топлива при 100% нагрузке. Затем, после выбора в выпадающем списке типа топлива (от этого зависит плотность топлива), автоматически выполняется пересчет удельного расхода топлива в граммах на кВт*ч в расход топлива, л/ч.

После ввода в поле калькулятора стоимости 1 литра топлива автоматически выполняется пересчет

итоговой стоимости топлива за весь период планируемой эксплуатации:

|

2.2. Затраты на масло, техническое обслуживание (ТО) и ремонт в год:Норма расхода масла указывается производителем в технической документации к двигателю, например, 1.2 г/кВт*ч или как процент от расхода топлива. Необходимо предварительно просчитать и ввести в поле калькулятора годовые суммы затрат.Затраты на техническое обслуживание и ремонт должны включать:

|

2.3. Заработная плата персонала

|

| ИТОГО: ЭКСПЛУАТАЦИОННЫЕ ЗАТРАТЫ за год = п.2.1 + п.2.2 + п.2.3 |

В зависимости от достоверности и полноты заполнения полей калькулятора вы получаете следующие значения:

- Годовая выработка электроэнергии, кВт*ч.

- Суммарная выработка электроэнергии за планируемый срок службы дизельной электростанции, кВт*ч.

- Эксплуатационные затраты за планируемый срок службы ДГУ, руб.

- Стоимость 1 кВт*ч выработанной электроэнергии, руб без учета капитальных затрат.

- Стоимость 1 кВт*ч выработанной электроэнергии, руб. с учетом капитальных затрат.

- Сравнение экономической эффективности собственной генерации электроэнергии с потреблением из внешней сети.

- Предварительная оценка экономического эффекта от оптимизации режимов загрузки генерирующего оборудования.

- Реальных паспортных данных и характеристик конкретного оборудования;

- Фактических или проектных условий его эксплуатации на объекте.

Модели, используемые в калькуляторе, являются упрощёнными. В них не учитывается комплексное влияние критически важных факторов, включая:

- Температуру окружающей среды и высоту над уровнем моря;

- Качество и параметры топлива;

- Частоту и характер пусковых циклов.

В связи с этим, данные калькулятора не могут служить основанием для точного финансового планирования и составления

коммерческих предложений. Для получения точных данных рекомендуется проведение специализированных технических

испытаний и расчётов.

Если этой информации для принятия решения не достаточно - закажите обратный звонок или обратитесь за консультацией по электронной почте и менеджер обязательно свяжется с Вами, подберет необходимую Вам модель дизельной электростанции, проконсультирует по выбору оптимального режима работы и рассчитает точную стоимость с учетом доставки.

Как снизить стоимость 1 кВт*ч электроэнергии от дизельного генератора: 3 эффективных способа. Инструкция по

экономии

Т.к. стоимость 1 кВт*ч складывается из двух частей: капитальных затрат и эксплуатационных затрат, стратегия

снижения цены строится на оптимизации обеих частей.

Оптимизация капитальных затрат: не просто купить дешевле, а купить оптимальнее

- Точный подбор мощности:

- Самый критичный момент. Генератор, работающий постоянно на 20-30% нагрузки, имеет высокий удельный расход топлива и износ. Генератор, постоянно работающий на 100%, быстро выйдет из строя.

- Рассчитывайте пиковую нагрузку и выбирайте модель с номинальной мощностью на 20%-30% выше. Длительная

оптимальная нагрузка должна составлять 70-80% от номинала. Использование ДГУ в этом диапазоне

обеспечивает минимальный удельный расход топлива и максимальный ресурс. Т.е.:

- Пиковая нагрузка, например, 100 кВт,

- Рекомендуемая длительная нагрузка - 70-80% от номинала.

- Следовательно, номинальная мощность ДГУ = Пиковая нагрузка/0,75 (примерно). Т.е. для пика в 100 кВт нужен ДГУ номиналом ~125 - 140 кВт.

- Выбор правильной комплектации:

- Не переплачивайте за ненужные опции, но и не экономьте на критически важном.

- Экономить можно на: дизайне кожуха, бренде панели управления базового уровня.

- Нельзя экономить на: качественной системе автоматики (АВР), которая защитит от перегрузок; эффективной системе охлаждения; стандартном объеме топливного бака.

- Планирование "под ключ":

- Объедините закупку, доставку и монтаж у одного надежного подрядчика. Это часто дает скидку на пакет услуг и снижает риски непредвиденных расходов из-за нестыковок между разными исполнителями.

Снижение эксплуатационных затрат (основная борьба за экономию)

- Управление топливной эффективностью (до 60-70% всех затрат)

- Оптимальная нагрузка: Как уже сказано, удерживайте нагрузку в диапазоне 70-80%. Используйте системы мониторинга для контроля.

- Качество топлива: Использование дешевого, несертифицированного топлива приводит к повышенному расходу, быстрому засорению фильтров, износу ТНВД и форсунок, и, как следствие, к резкому росту затрат на ремонт. Экономия на топливе = многократные переплаты на ремонте.

- Система хранения топлива: Установите качественные топливные баки с системой очистки и подогревом (для зимнего периода). Это предотвратит попадание воды и парафинизации, сохраняя КПД двигателя.

- Регулярная замена воздушного фильтра: Загрязненный фильтр увеличивает сопротивление на впуске, что напрямую ведет к перерасходу топлива и падению мощности.

- Снижение затрат на техническое обслуживание и ремонт дизельной электростанции

- Регламентное ТО по моточасам, а не по календарю: Строго соблюдайте график замены масла, масляных, топливных и воздушных фильтров, указанный производителем. Просрочка ведет к ускоренному износу деталей.

- Использование оригинальных или качественных аналогов расходников: Дешевые масла и фильтры не соответствуют допускам двигателя, что сокращает его ресурс в разы.

- Обучение персонала: Всего одна ошибка при запуске (например, подача нагрузки на непрогретый двигатель) может привести к серьезным поломкам. Персонал должен знать основы эксплуатации.

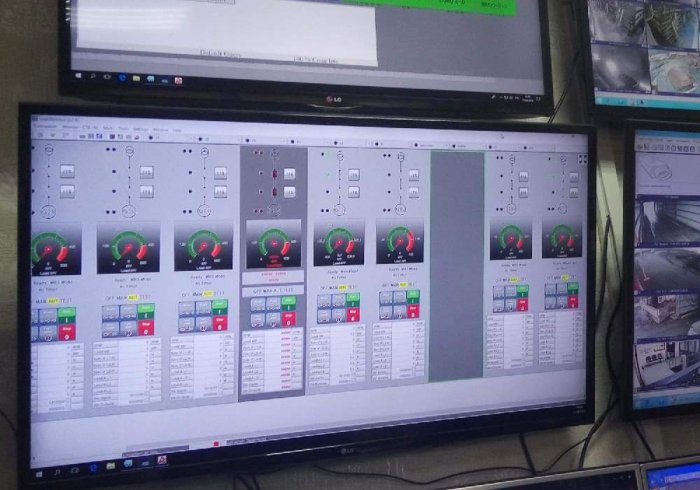

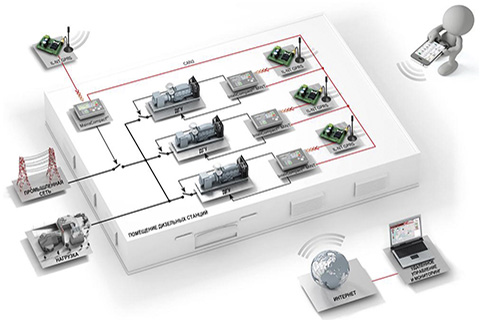

- Система мониторинга: Установка датчиков и систем телеметрии позволяет перейти от обслуживания "по расписанию" к обслуживанию "по состоянию". Вы сможете видеть падение мощности, рост расхода топлива или температуры в реальном времени и предотвратить серьезную поломку.

- Оптимизация прочих расходов

- Утилизация тепла (Когенерация): Если у вас есть потребность в отоплении или горячей воде, установите систему утилизации тепла от выхлопных газов и системы охлаждения двигателя. Это может повысить общий КПД установки до 80-90%, а "бесплатное" тепло значительно удешевит итоговый киловатт-час.

- Тарификация на зарплату: Если установка требует постоянного присутствия оператора, рассмотрите возможность совмещения обязанностей (например, оператор также является электриком или слесарем). Для резервных ДГУ, работающих в авторежиме, это неактуально.

Стратегическое управление режимом работы

- Гибридные системы: Для объектов с переменной нагрузкой рассмотрите гибридную систему "ДГУ + аккумуляторные батареи (АКБ)/источники возобновляемой энергии". Генератор работает только на оптимальной нагрузке, заряжая АКБ, которые покрывают пиковые нагрузки или работу в ночное время. Это резко снижает моточасы и расход топлива. Или совместное использование дизельных электростанций и источников возобновляемой энергии, как это выполнено на объектах АГЭК - автономных гибридных энергокомплексах.

- Каскадная работа нескольких ДГУ (многоагрегатные энергокомплексы): Для мощных объектов эффективнее использовать несколько генераторов меньшей мощности, включая их по мере роста нагрузки. Это позволяет каждому агрегату работать в оптимальном режиме, а также проводить ТО без полного отключения объекта.

Итоговая таблица: что делать, чтобы снизить стоимость 1 кВт*ч?

| Мера воздействия | Эффект | Результат |

|---|---|---|

| Подбор ДГУ на 70-80% нагрузки | Снижение расхода топлива и износа | Долгосрочный (закладывается при покупке) |

| Качественное топливо и фильтры | Стабильный расход, меньше ремонтов | Постоянный |

| Строгое соблюдение регламента ТО | Рост межремонтного ресурса, избежание внеплановых поломок | Долгосрочный |

| Внедрение мониторинга "по состоянию" | Снижение затрат на ремонт, прогнозирование отказов | Среднесрочный |

| Обучение персонала | Снижение операционных ошибок | Быстрый |

| Утилизация тепла (когенерация) | Резкое повышение общего КПД, удешевление кВт*ч | Долгосрочный (требует инвестиций) |

| Гибридная система (ДГУ + АКБ/ИВЭ) | Сокращение моточасов, работа ДГУ только в оптимальном режиме | Стратегический (высокие начальные вложения) |

Снижение стоимости 1 кВт*ч - это не разовое действие, а система грамотной эксплуатации.

Начинать нужно с правильного выбора оборудования, а затем непрерывно управлять нагрузкой, качеством топлива и обслуживанием.

Самый дорогой киловатт-час - это тот, который выработан генератором, который вскоре сломается из-за попыток сэкономить на его содержании.